技术文档

当前位置:新乡市百盛机械有限公司 > 技术文档 >

对TDTG6100/47斗式提升机的故障分析和改进措施探索

斗式提升机是用固接着一些列料斗的牵引件(胶带或链条)环绕它的上驱动滚筒或链轮,与下张紧滚筒或链轮构成具有上升分支和下降分支的闭合环路。斗式提升机的驱动装置在上部,使牵引件获得动力;张紧装置装在底部,使牵引件获得必要的初张力。物料从底部装载,上部卸载。除驱动装置外,其余部件均装在封闭的罩壳内。

TDTG系列斗式提升机为国内消化吸收国外先进技术开发的系列产品。由于TDTG系列斗式提升机具有占地面积小,结构简单,运行平稳,挖取式装料,离心重力式卸料,提升高度高,输送量大,动力消耗低和密封性好环境污染少,操作、维护和维修方便,易损件少,外观漂亮等特点。适用于垂直输送粉状、粒状及小块状的磨吸性较小的散状物料,如粮食、煤、水泥和碎矿石等,近年来广泛运用在粮食、油脂、词料、食品、化工和建材等行业。

1、问题的提出

本单位粮食进仓使用了一台TDTG100/47斗式提升机,在使用过程中发现设备的实际运载能力远达不到设计的产能,通过检查发现,当粮食进入斗提机内后,便可以听到机筒内有像落雨的声音,且声音的稠密程度随着料流的增大而增大,当产量增加的时候回流物料量也在加大,说明该斗提机存在回流现象。当斗式提升机空载时,皮带无法处在一个正常运行的状态,底座处总有皮带与机罩内壁摩擦,并伴随大量的热量产生。当提升机前方供料设备均匀供料时,通过调节张紧装置可以使斗提机达到一个平衡的状态。而当前方供料不均时(产量时而大时而小),斗提机则始终无法达到一个平衡的运行状态。提升机机座处牵引皮带跑偏比较严重,与其提升机罩壳摩擦而严重发热,且难以纠偏,存在极大的安全隐患。

2、斗式裸升机卸料某本理论

斗式提升机是在机头处进行卸料,根据极距与料斗外缘到传动轮中心的半径r1,传动轮半径为r2的关系可将卸载方式分为以下3种:离心式、重力式和混合式。

提升机提升不同的物料,料斗运行的速度有别:在输送流动性好的颗粒物料,一般选择离心式卸料。速度通常取1.5 ~3.0m/s输送水分较高,私性和流动性不好的物料或小块状物料可选择重力式卸料。参斗的速度为0.6~1.0m/s o输送稻谷、大米和小麦之类颗粒物料,参斗运动速度一般在1 ~2m/s。速度过大,卸料提前,造成回料。

3、性能故障分析及改善措施建议

3.1物料回流原因分析及改善措施探索

结合我单位的实际情况,通过对设备运行状态的现场监测及设备整体结构及安装现状的分析,发现是以下一些问题而影响了该斗提机产能未达到设计产量:一方面是因为斗提机头部物料回流。所谓回流,即料斗抛出的物料不能全部进入卸料管而有部分物料返流回机座的现象。在提升作业中,若提升机回料太多,势必降低生产效率,增大动力消耗和物料的破碎率,甚至有可能造成设备的过载甚至停机,严重影响了设备运行的稳定性。

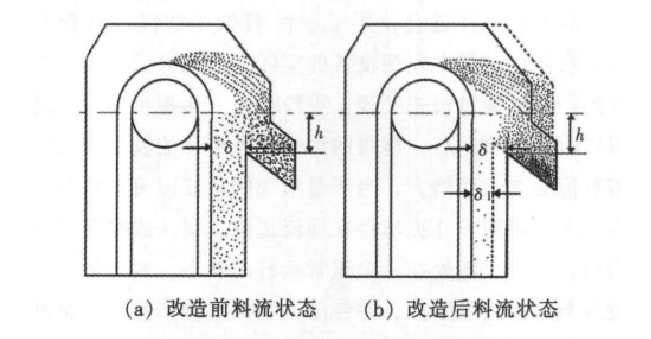

经过打开斗式提升机的机头盖观察物料撒出后的运动轨迹发现,料斗内的物料被抛得又高又远,且已越过卸料管的进口,而粮食在高速被抛向料管斗时反弹后从无载分支机筒回流到机尾。如图4a所示,图中密密麻麻的黑点表示物料。从图中可以看处物料回流量比较大。由此可见,回料问题不是料斗内的粮食没有卸干净,而造成该现象是因为斗提机的机头外壳的几何尺寸偏小;机头接料舌板位置离料斗口偏远,卸料口底板到卸料斗外边缘的间隙8太大也是引起物料回流的一个重要原因,间隙过大会使物料从该间隙落到斗提机底部。间隙过小又会使料斗与该底板碰撞,使料斗撕裂、变形。因此该间隙要合理。解决方法是适当增加机头外壳尺寸,适当的调整舌板位置,使调节板尽量接进料斗口部。如图4b所示,虚线部分表示改造后机头处的外形和接料舌板离料斗口的位置示意图,从图中可以明显看出,物料的回流量大大的减少。

另一方面,是由于料斗间距过小,通过观察斗式提升机料斗的卸料过程,可以看到部分物料抛出后碰到前方料斗的底部撞回机壳也会形成回流,这说明料斗间距过小。改善的办法是适当增大料斗的距离。

3.2牵引皮带跑偏原因分析及改进措施

通过查阅相关资料及对现场运行设备分析可知,影响斗式提升机牵引皮带跑偏的原因有以下几点。

3.2.1前方设备喂料偏心

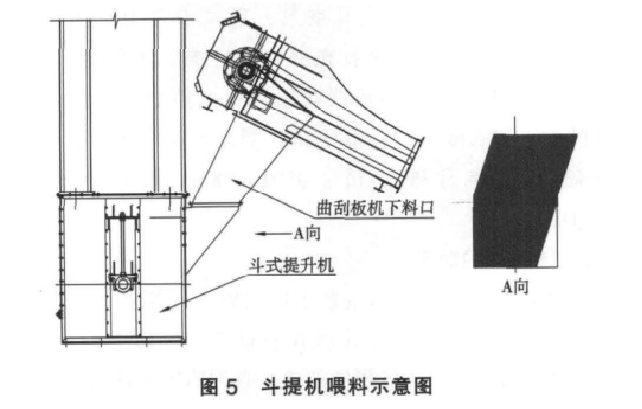

如图5所示,图中黑色阴影部分表示料流方向,由于曲刮板输送机和斗式提升机的中心线不在同一垂直平面上,致使同一排料斗的受力和装料量不均,同时由于缺少一个物料缓存斗,当前方设备料流发生变化时,料流产生的动态不均匀冲击力作用于斗式提升机料斗,影响皮带机的正常运行。改进措施:在曲刮板输送机下方增加一个足够大来料缓冲斗,同时配备一个可调的分料器。需在缓冲斗上配一扇玻璃窗孔,以便观察物料面的上升状况,及时调节分料器闸门的开合度。防止前方设备堵料及斗提机的均匀喂料。

3.2.2头轮和底轮安装不正

头轮和底轮传动轴安装不正头轮和底轮传动轴安装不正主要体现在以下几个方面:一是头轮和底轮的传动轴在同一垂直平面内且不平行;二是两传动轴都安装在水平位置且不在同一垂直平面内;三是两传动轴平行,在同一垂直平面内且不水平。这时,料斗带跑偏,易引起料斗与机筒的撞击、料斗带的撕裂。

处理该故障的主要方法是检测校正。从新布置底轮并校正机壳。首先用吊线锤检测斗式提升机中心线的垂直度,其方法是以吊线锤为基准(至少要2根),从偏斜误差大处开始校正,将偏斜处的机壳法兰螺栓拧松并将螺母拧下,螺杆取出,校正机筒,并从新紧固机筒,至上而下,依次校正。当校正到底座时,则要求从新布置底轮,做到头轮和底轮的传动轴安装在同一垂直平面内,而且都在水平位置上,整机中心线在1000mm高度上垂直偏差不超过2mm,积累偏差不超过8mm。

4、结语

提高斗式提升机的生产能力,保证设备的正常运行,是生产中管理和维护的重点和难点。影响斗式提升机生产率的因素很多,可以从3个工作阶段概括,即参斗在装料过程中是否能装满,参斗在提升过程中是否稳定,参斗在卸料过程中是否卸空。因此,提高斗式提升机生产力的措施就是要做到“装满、稳升和卸净”。要到达这一目标,一方面是在运行中加强对设备的调整、维护和管理,另一方面是对设备进行革新、改造。只有做到双管齐下,才能保持和提高斗式提升机生产能力,为企业创造更高的效率。对于设备跑偏问题,若是设备的安装不善的问题,则应该及时予以整改校正,保证设备的正常运行。企业的安全生产及员工的安全。