技术文档

当前位置:新乡市百盛机械有限公司 > 技术文档 >

胶带斗式提升机在输渣系统中的应用

1 斗提机的发展概况

斗式提升机广泛用于垂直输送各种散状物料,国内斗提机的设计制造技术是年代由前苏联引进的直到年代几乎没有大的发展。自年代以后随着国家改革开放和经济发展的需要,一些大型及重点工程项目从国外引进了一定数量的斗式提升机,从而促进了国内斗提机技术的发展。

斗式提升机按牵引形式主要分为胶带式、圆环链式和板链式三种,环链的结构和制造比较简单,与料斗的连接也很牢固,输送磨琢性大的物料时,链条的磨损较小,但其自重较大。板链结构比较牢固,自重较轻,适用于提升量大的提升机,但绞接接头易被磨损,胶带的结构比较简单,但不适宜输送磨琢性大的物料,普通胶带物料温度不超过60°C夹钢绳胶带允许物料温度达80°C,耐热胶带允许物料温度达150°C环链、板链输送物料的温度可达250°C。

斗式提升机在建材工业各厂矿中被广泛应用于垂直输送块状、粒状和粉状物料,例如:熟料、水泥、炉渣、粉碎煤、破碎后的石灰石和石膏等。一般情况下多采用垂直斗式提升机,仅当垂直斗式提升机不能满足特殊工艺要求时,才采用倾斜斗式提升机。本文,仅对垂直式斗提机在输渣系统中的应用情况进行介绍。

2 斗提机的结构和装卸料方式

2.1 构造

在带或链等挠性牵引构件上,每隔一定间隔安装若干个料斗作连续向上输送物料的机械称为斗式提升机。

其构造如图所示。包括:胶带(或链条)、1、料斗,2、牵引构件、驱动滚筒(或链轮)、3、张紧滚筒(或链轮)。4、运行部分和滚筒(或链轮)都安装在一个封闭的机壳内,机壳由上部(头部)、5、中间段6和下部机座7所构成,机壳的中间段可以是两个分支共用的,或者是每个分支各设一个管中国循环流化床发电生产运营管理(运行与管理状外罩。为了观察与检修的方便,在机壳的适当位置上设有观察孔8。在机壳内设有防止过大横向摆动的导向轨板11。装有料斗的牵引构件由驱动装置9驱动,并由张紧装置10张紧。在驱动装置上装有防止运行部分返回运动的逆止装置。物料由机壳下部的进料口装入各料斗,当料斗被提升至上部滚筒(或链轮)时,便卸入提升机的卸料口。

垂直式提升机的构造

1一胶带(或链条);

2—料斗;

3—驱动滚筒(或链轮);

4一张紧滚筒(或链轮);

5—机壳的上部;

6一机壳的中间段;

7一机壳的机座(座板);

8—观察孔;

9一驱动装置;

10—张紧装置;

11一导向轨板

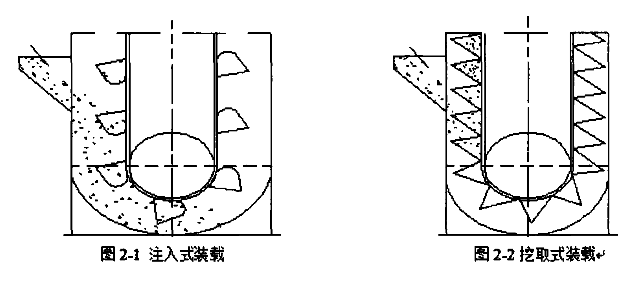

2.2 斗提机的装卸料方式

斗式提升机的装载方式有三种,即注入式装载(见图2-1)、挖取式装载(见图2-2)和混合式装载。注入式装载要求散料以微小建度均匀地落入料斗中,形成比较稳定的料流,装料口下部应有一定的高度,采用该方式装载时一般料斗布置较密;料斗在牵引件上布置较稀时多采用挖取式装载,只能用于输送粉状或小颗粒流动性良好物料的场合,斗速运行速度在以下,介于两者之间采用混合式装载。

卸载方式有离心式、重力式及混合式三种。

离心式卸料料斗的运行速度较高,通常取为1~2m/s。如欲保持这种卸载必须正确选择驱动轮的转速和直径,以及卸料口的位置。其优点是在一定的料斗速度下驱动轮尺寸为最小;卸料位置较髙,各料斗之间的距离可以减小,并可提高卸料管高度,当卸料高度一定时,提升机的高度就可减小:缺点是:料斗的填充系数较小,对所提升的物料有一定的要求,只适用于流动性好的粉状、粒状、小块状物料。

重力式卸载使用于卸载块状、半磨琢性或磨琢性大的物料,料斗运行速度为0.4~0.8m/s左右,需配用带导向槽的料斗。其优点是:料斗装填良好,料斗尺寸与极距的大小无关。因此允许在较大的料斗运行速度之下应用大容积的料斗;主要缺点是:物料抛出位置较低,故必须增加提升机机头的高度。

物料在料斗的内壁之间被抛卸出去,这种卸载方式称为离心重力式卸载。常用于卸载流动性不良的粉状物料及含水分物料。料斗的运动速度为0.6~0.8m/s范围,常用链条做牵引构件。

3 斗提机常见故障

斗提机在使用过程中的几种常见故障

3.1 料斗带打滑斗

(1)式提升机是利用料斗带与头轮传动轴间的摩擦力矩来进行升运物料的,叵料斗带张力不够,将导致料斗带打滑。这时,应立即停机,调节张紧装置以拉紧料斗带。若张紧装置不能使料斗带完全张紧,说明张紧装置的行程太短,应重新调节。

解决方法是:解开料斗带接头,使底轮上的张紧装置调至最高位置,将料斗带由提升机机头放入,穿过头轮和底轮,并首尾连接好,使料斗带处于将张紧而未张紧的状态。然后使张紧装置完全张紧。此时张紧装置的调节螺杆尚未利用的张紧行程不应小于全行程的。

(2)提升机超载提升机超载时,阻力矩增大,导致料斗带打滑。此时应减小物料的喂入量,并力求喂料均匀。若减小喂入量后,仍不能改善打滑,则可能是机坐内物料堆积太多或料斗被导师物卡住,应停机检查,排除故障。

(3)头轮传动轴和料斗带内表面过于光滑头轮传动轴和料斗带内表面过于光滑,使两者间的摩擦力减小,导致料斗带打滑。这时,可在传动轴和料斗带内表面涂一层胶,以增大摩擦力。

(4)头轮和底轮轴承转动不灵头轮和底轮轴承转动不灵,阻力矩增大,引起料斗带打滑。这时可拆洗加油或更换轴承。

3.2 料斗带跑偏

(1)头轮和底轮传动轴安装不正头轮和底轮传动轴安装不正主要体现在以下几个方面:一是头轮和底轮的传动轴在同一垂直平面内且不平行;二是两传动轴都安装在水平位置且不在同一垂直平面内;三是两传动轴平行,在同一垂直平面内且不水平。这时,料斗带跑偏,易引起料斗与机筒的撞击、料斗带的斯裂。应立即停机,排除故障。做到头轮和底轮的传动轴安装在同一垂直平面内,而且都在水平位置上,整机中心线在高度上垂直偏差不超过积累偏差不超过。

(2)料斗带接头不正料斗带接头不正是指料斗带结合后,料斗带边缘线不在同一直线上。工作时,料斗带一边紧一边松,使料斗带向紧边侧向移动,产生跑偏,造成料斗盛料不充分,卸料不彻底,回料增多,生产率下降,严重时造成料斗带卡边、撕裂。这时应停机,修正接头并接好。

3.3 回料过多

提升机回料是指物料在卸料位置没有完全卸出机外,而有部分物料回到提升机机座内的现象。在提升作业中,若提升机回料太多,势必降低生产效率,增大动力消耗和物料的破碎率。造成回料多的原因有以下几点:

(1)料斗运行速度过快提升机提升不同的物料,料斗运行的速度有别:一般提升干燥的粉料和粒料时,速度约为提升块状物料时,速度为;提升潮湿的粉料和粒料时,速度为。速度过大,卸料提前,造成回料。这时应根据提升的物料,适当降低料斗的速度,避免回料。

(2)机头出口的卸料舌板安装不合适,舌板距料斗卸料位置太远,会造成回料。应及时的调整舌板位置,避免回料。

3.4 料斗脱落

料斗脱落是指在生产中,料斗从料斗带上掉落的现象。料斗掉落时,会产生异常的响声,要及时的停机检查,否则,将导致更多的料斗变形、脱落;在连接料斗的位置,料斗带撕裂。产生料斗脱落的原因主要有:

(1)进料过多进料过多,造成物料在机座内的堆积,升运阻力增大,料斗运行不畅,是产生料斗脱落、变形的直接原因。此时应立即停机,抽出机座下插板,排出机座内的积存物,更换新料斗,再开车生产。这时减小喂入量,并力求均匀。

(2)进料口位置太低一般,提升机在生产时,料斗自行盛取从进料口进来的物料。若进料口位置太低,将导致料斗来不及盛取物料,而物料大部分进入机座,造成料斗舀取物料。而物料为块状,就很容易引起料斗变形、脱落。这时,应将进料口位置调至底轮中心线以上。

(3)料斗材质不好,强度有限料斗是提升机的承载部件,对它的材料有着较高的要求,安装时应尽量选配强度好的材料。一般,料斗用普通钢板或镀锌板材焊合或冲压而成,其边缘采用折边或卷入铅丝以增强料斗的强度。

(4)开机时没有清除机座内的积存物在生产中,经常会遇到突然停电或其它原因而停机的现象,若再开机时,没有清除机座内的积存物,就易引起料斗受冲击太大而断裂脱落。因此,在停机和开机之间,必须清除机座内的积存物理学,避免料斗脱落。另外,定期检查料斗与料斗带连接是否牢固,发现螺钉松动、脱落和料斗歪斜、破损等现象时,应及时检修或更换,以防更大的事故发生。

3.5 料斗带撕裂

提升机料斗带通常为帆布带,有时也采用胶带和链条。在各种故障的综合作用下,帆布带和胶带容易产生斯裂,这是最严重的故障之一。一般料斗带跑偏和料斗的脱落过程最容易引起料斗的撕裂。应及时全面的查清原因,排除故障。另外,物料中混入带尖棱的异物,也会将料斗带划裂。因此,生产中,应在进料口装钢丝网或吸铁石,严防大块异物落入机座。

3.6 板链脱落

销轴与外链板的装配应为较大过盈的紧配合,而实际加工和装配精度未达到此项技术要求。间隙配合导致销轴相对外链板转动,磨断开口销,导致外板链脱落。

另外,输送磨琢性强的物料时,坚硬的物料微粒进入套筒与销轴间,形成磨粒磨损,磨粒磨损是销轴与套筒的主要失效形式,是的轴销磨损严重,导致板链脱落。

4 斗提机使用情况

4.1 板链式斗提机在的使用情况

使用的斗提机原是板链式斗提机,由青岛松灵电力环保设备有限公司生产的,型号为由于板链式斗提机的结构特点,两台锅炉在使用中,频繁出现故障:

4.1.1 轴承密封不严密进灰导致轴承损坏问题

4.1.2 斗提机底部积灰过多导致板链脱离链轮问题

4.1.3 斗提机内部进入异物造成料斗变形问题

4.1.4 板链轴销由于磨损导致板链脱落问题。

其中,比较常见且对生产影响比较严重的,是板链轴销由于磨损导致板链脱落的问题,两台设备多次因为此原因造成停运,后经过加强对斗提机的计划性检修,定期对斗提机进行检查,情况得以好转。

4.2 胶带式斗提机在的使用情况

4.2.1 为了确保两台机组的平稳运行,2012年初,通过多方研究,决定对斗提机进行改造,由板链式改为胶带式斗提机,胶带运行速度由板链式时的0.35m/s提高到1.6m/s,料斗长度为410毫米,现长度仅为315毫米,深度由原350毫米减少为315毫米,料斗数量由195个减少为均布96个。改造后初期,斗提机运转平稳,工作较为正常。但是在2012年年底,斗提机频繁出现跳闸故障,导致设备无法正常使用,整个输渣系统面临瘫痪的危险!

4.2.2 原因分析

每次跳闸后打开斗提机底部检查门检查,斗提机的底部都积存有大量的炉渣,对于底部存有大量的炉渣的原因,在斗提机上部检査门打开,发现澄斗内部所装载的澄量较少,仅占渣斗容积的四分之一左右,且由于转速髙(电机转速每分钟转带速渣斗内部大部分的炉渣(目测有三分之二)来不及倾倒入落渣管道,就重新掉落至斗提机底部,致使斗提机底部存有大量的炉渣,将斗提机底部滚筒卡涩住,导致斗提机频繁出现跳闸故障。这与的煤质状况有一定的关系,由于煤质不稳定,煤中参杂有烘干煤泥,煤的颗粒度较小,产生的炉渣也颗粒度也较粉,粘滞性好,但是流动性差,导致部分炉渣无法及时排出,而返落到斗提机底部,使得斗提机底部存有大量的炉渣。另外,斗提机的渣斗过窄,也是原因之一,原渣斗长度为毫米,现长度仅为毫米,导致部分炉渣没有进入渣斗直接落到斗提机底部。

4.2.3 采取的措施

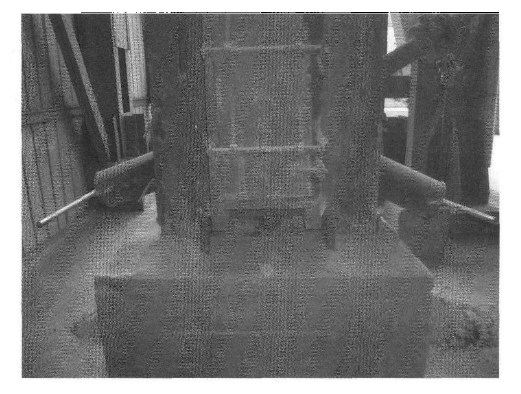

我们首先对斗提机底部安装了两个Φ219的临时管道(如下图所示)

定时对底部炉渣进行排放,确保底部的积渣不至于堆积过多,但这只是个临时措施;随后,我们对斗提机的转速进行了调整,通过现场多次试验,将转速设定在转分(是最佳转速;另外,对斗提机到渣库的落渣管道进行了加深处理,通过上述改造,斗提机恢复了正常。同时也得出结论,造成斗提机频繁出现跳闸故障的主要原因是部分炉渣无法及时排出,而返落到斗提机底部,使得斗提机底部存有大量的炉渣。

下图是经过改造加深处理的落渣管道:

6 结论

斗提机是锅炉输澄系统中的重要设备,它的性能的好坏直接影响到整个锅炉的稳定运行。通过对原板链式斗提机改为胶带式斗提机,并且根据的实际情况,对斗提机落渣管道进行了部分改造,保证了斗提机的正常使用,确保了锅炉的平稳。可见,胶带式斗提机的使用及部分改造,对设备的正常运行具有重要的意义。我们将继续对设备进行一些必要的技术改造,以保证设备经济髙效的运转。

上一篇:提升机应如何进行保养和维修?

下一篇:PL450型斗提机的技术改进